Llámenos

+86-18023576732

+86-0579-89008006

Fax: +86-0579-82206899

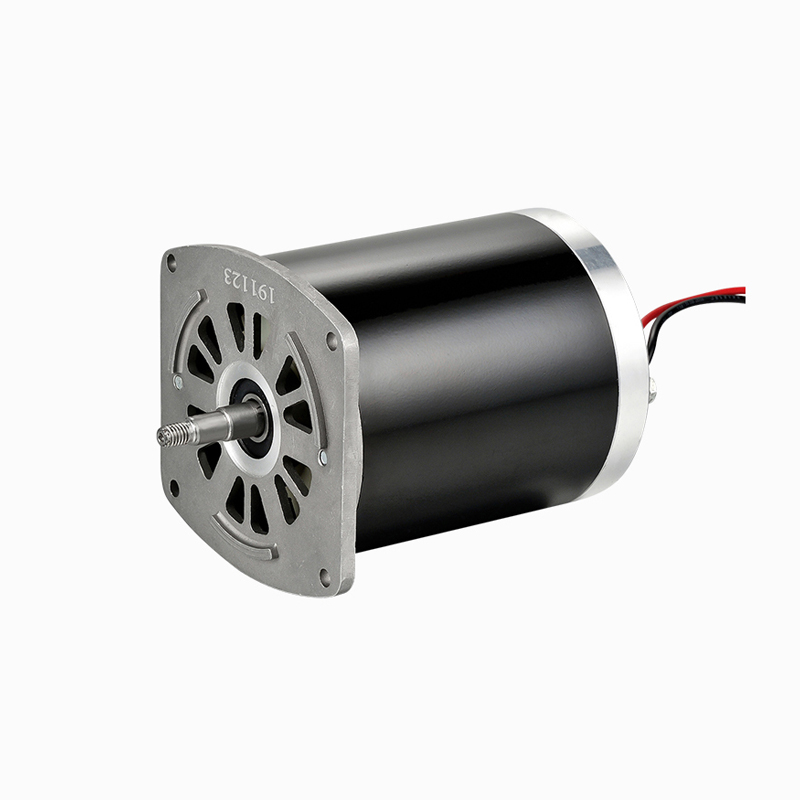

La eficiencia de los motores eléctricos es un factor crítico que determina el consumo de energía, el costo operativo y el rendimiento general del sistema. Entre varios tipos de motores, el Motor DC de imán permanente es ampliamente reconocido por su tamaño compacto, alta relación de par / peso y facilidad de control de velocidad. Sin embargo, como todas las máquinas eléctricas, su eficiencia no es constante y varía significativamente con las condiciones de carga. Comprender esta variación es esencial para los ingenieros y diseñadores que tienen como objetivo optimizar el rendimiento y prolongar la vida útil del motor.

Eficiencia en condiciones de baja carga

Cuando un motor opera en condiciones de carga de luz o sin carga, la eficiencia generalmente es menor en comparación con su rendimiento a carga nominal. Esto se debe principalmente a pérdidas fijas como fricción, viento y pérdidas de núcleo, que no disminuyen proporcionalmente con una salida mecánica reducida. En el caso de un motor DC magnético permanente, la energía requerida para superar la fricción interna y la histéresis magnética permanece relativamente constante, lo que significa que a las cargas de luz, la proporción de energía perdida es mayor. Como resultado, los motores que se ejecutan constantemente bajo cargas de luz pueden parecer menos eficientes a pesar de consumir una potencia absoluta mínima.

Rendimiento a la carga nominal

Los motores generalmente logran eficiencia máxima cuando funcionan cerca de su carga nominal. En este punto, el equilibrio entre pérdidas eléctricas y mecánicas es bueno, lo que permite que la máquina convierta un mayor porcentaje de energía eléctrica de entrada en trabajos mecánicos útiles. Para un motor de CC imán permanente, la interacción entre el campo magnético del rotor y la corriente del estator es efectiva en este punto de operación. Los ingenieros a menudo diseñan sistemas impulsados por el motor para operar cerca de la carga nominal para aprovechar esta eficiencia adecuada, especialmente en aplicaciones donde los ahorros de energía son una prioridad, como vehículos eléctricos o maquinaria automatizada.

Comportamiento en condiciones de sobrecarga

Cuando se somete a condiciones de sobrecarga, la eficiencia del motor puede disminuir significativamente. Las cargas más altas aumentan el flujo de corriente a través de los devanados del motor, causando pérdidas elevadas de cobre debido al calentamiento resistivo. Además, la corriente excesiva puede hacer que el motor se caliente, lo que a su vez aumenta las pérdidas del núcleo y puede afectar el rendimiento de los imanes con el tiempo. Aunque los motores de CC Magnet permanente pueden manejar sobrecargas a corto plazo, no se recomienda una operación sostenida más allá de la capacidad nominal, ya que puede causar eficiencia reducida, sobrecalentamiento y daños permanentes potenciales. El manejo térmico adecuado y los circuitos de protección son cruciales para mitigar estos riesgos.

Impactos de aplicaciones de carga variable

En aplicaciones del mundo real, los motores a menudo funcionan bajo cargas variables, donde los requisitos de torque y velocidad fluctúan dinámicamente. La eficiencia en tales escenarios depende tanto de la magnitud de la carga como del ciclo de trabajo. Las estrategias de control avanzadas, como la modulación del ancho de pulso y el control de par, pueden ayudar a mantener una mayor eficiencia en diferentes condiciones. Además, seleccionar un motor con una curva de eficiencia que se alinee con el perfil de carga esperado asegura que el consumo de energía siga siendo adecuado durante la operación. Los sistemas de monitoreo pueden proporcionar retroalimentación para ajustar dinámicamente los parámetros del motor, mejorando aún más el rendimiento.

Las variaciones de eficiencia en los motores son una consecuencia inherente de las pérdidas dependientes de la carga. El motor DC Magnet permanente demuestra una alta eficiencia cerca de su carga nominal, mientras que la eficiencia cae a cargas bajas o excesivas debido a pérdidas fijas y resistivas. Al igualar cuidadosamente las especificaciones motoras con los requisitos de aplicación y emplear estrategias de control inteligentes, los diseñadores pueden mejorar la eficiencia energética, reducir los costos operativos y extender la vida útil del motor. Comprender estos principios es clave para aprovechar todo el potencial de los sistemas impulsados por el motor en diversas aplicaciones industriales y comerciales.

Contáctenos